O Sistema Sala Limpa é um padrão regulado de atividades e técnicas para o controle de áreas esterilizadas e ambientes controlados.

Tendo como definição de área Limpa, área esterilizada com controle ambiental definido em termos de fluxo de ar, pressão, temperatura. Além de umidade, ruído, vibração, iluminação, contaminação microbiana e por partículas. Projetada e utilizada de forma a reduzir a introdução, a geração e a retenção de contaminantes em seu interior.

Definição de Sala Limpa: Ambiente controlado utilizado para testes ou manufatura de produtos onde a contaminação por partículas presentes no ar interfere no resultado. Necessário em laboratórios químicos, laboratórios que produzem remédios, indústria de biotecnologia, indústria alimentícia, locais onde se manufaturam satélites espaciais, salas de operação, entre outros. É um local onde se consegue quantificar e mensurar o tamanho das partículas em suspensão. Sendo realizado com a existência de fluxo de ar turbulento e filtros absolutos HEPA, com eficiência é de 99,93% Fonte:(wikipédia)

Edificação: Conjunto de instalações arquiteturais que contém as áreas, instalações e recursos auxiliares.

Definição de Instalação: Espaço físico delimitado acrescido das máquinas, aparelhos, equipamentos e sistemas auxiliares utilizados para executar os processos.

Lote: Quantidade definida de matéria-prima, material de embalagem ou produto terminado fabricado em um único processo ou série de processos. Cuja característica essencial é a homogeneidade e qualidade dentro dos limites especificados. Na fabricação contínua, o lote corresponde a uma fração definida da produção. Algumas vezes é necessário dividir o lote em sub-lotes que posteriormente serão misturados para formar um lote homogêneo final.

Instalações para Sistema Sala Limpa

Instalações Físicas: As instalações devem ser localizadas, projetadas, construídas, adaptadas e mantidas de forma que sejam adequadas às operações a serem executadas. Seu projeto deve minimizar o risco de erros e possibilitar a limpeza e manutenção, de modo a evitar a contaminação cruzada. (contaminação de determinada matéria-prima, produto intermediário ou produto acabado com outra matéria-prima ou produto, durante o processo de manipulação). O acúmulo de poeira e sujeira ou qualquer efeito adverso que possa afetar a qualidade dos produtos.

.As instalações devem possuir ambientes que quando considerados em conjunto com as medidas destinadas a proteger as operações de fabricação, apresentem dessa forma, risco mínimo de contaminação dos materiais ou produtos neles manipulados.

.As instalações utilizadas na fabricação de medicamentos devem ser projetadas e construídas de forma a possibilitar a limpeza adequada.

.Devem ser mantidas em bom estado de conservação, higiene e limpeza. Precisa ser assegurado que as operações de manutenção e reparo não representem qualquer risco à qualidade dos produtos.

|

| Instalações Sala Limpa |

As Áreas Internas

.As superfícies interiores (paredes, piso e teto) necessitam ser revestidas de material liso, impermeável lavável e resistente. Livres de juntas e rachaduras, de fácil limpeza, permitindo a desinfecção e não devendo liberar partículas.

.O fornecimento de energia elétrica, iluminação, ar acondicionado (temperatura e umidade) e ventilação, devem ser apropriados. De modo a não afetar direta ou indiretamente, os produtos durante os processos de fabricação e todavia, o armazenamento ou o funcionamento adequado dos equipamentos

.As tubulações, luminárias, pontos de ventilação e outras instalações serão projetadas e instaladas de modo a facilitar a limpeza. Sempre que possível o acesso para manutenção deve estar localizado externamente as áreas de produção.

.As tubulações fixas destinadas à condução de fluídos, devem ser devidamente identificadas, conforme legislação vigente e quando aplicável, a direção do fluxo deve ser indicada. Quando se tratar de gases e líquidos perigosos, devem ser empregados conexões.

.As instalações devem ser projetadas e equipadas de forma a permitirem a máxima proteção contra a entrada de insetos e outros animais.

Fonte: Resolução RDC nº 134, de 13 de julho de 2001, revogada pela Resolução RDC nº 210, de 04 de agosto de 2003.

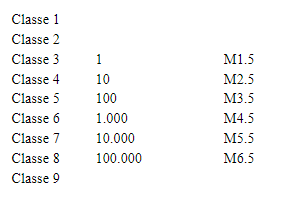

Classificação para Sistema Sala Limpa

Para garantir a devida proteção ao ser humano, aos processos e aos produtos, a pureza de ar exigida em uma sala limpa deve ser determinada conforme as necessidades de cada situação específica. Afim de distinguir sistematicamente diferentes níveis de qualidade de áreas limpas, foram estabelecidas classes de pureza de ar.

As salas limpas são classificadas através das Normas, em função da pureza de seu ar interior, ou seja, da concentração de partículas por unidade de volume de ar.

A classificação de salas limpas contida na parte 1 da ISO 14644 é a classificação mundialmente mais utilizada atualmente, nela as Salas Limpas estão classificadas em nove classes. Podemos comparar essa nova norma técnica com as antigas normas US. FED STD 209D e US. FED STD 209E (que estão caindo em desuso mas que ainda são muito conhecidas dos especialistas):

|

| Calassificação Sala Limpa |

As Salas Limpas Classe 1 a Classe 5 funcionam sob regime de fluxo de ar laminar e tem as seguintes principais características:

- A reposição total do ar acontece a cada seis segundos

- O ar flui uniformemente a partir do forro a uma taxa de 0,45 metros por segundo

- Há filtros por todo o forro

- Não há correntes de ar dentro do ambiente controlado

- Há um fluxo de ar uniforme pelo ambiente sem dispersão transversal de partículas

- O ar é retirado do ambiente somente por exaustão pelo piso.

Salas Limpas Classe 6 a Classe 9 funcionam sob regime de fluxo de ar turbulento e tem as seguintes principais características:

- O ar flui a partir de difusores no forro a uma taxa de 0,45 metros por segundo

- Há correntes de ar dentro do ambiente controlado

- Permite-se a existência de dispersão transversal de partículas dentro do ambiente controlado

- O ar é retirado do ambiente por exaustão pelo piso ou pelo forro.

Instrução Normativa – Classificação

Instrução

Normativa - Classificação do Ar e Equipamentos - Salas Limpas

A

Instrução Normativa 35/2019 especifica a classificação das áreas limpas e dos

equipamentos que fornecem ar limpo ao sistema; e dispõe sobre as Boas Práticas

de Fabricação complementares a Medicamentos Estéreis.

As salas

limpas e os equipamentos que fornecem ar limpo devem ser assim, classificados

de acordo com a versão vigente da norma ISO 14644-1; seguindo os métodos

de ensaio da ISO 14644-3.

A

classificação deve

claramente distinguir-se do monitoramento ambiental das operações em processo.

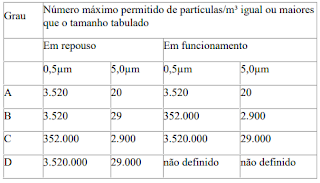

A concentração máxima permitida de partículas no ar para cada grau assim, dada na tabela abaixo.

|

| Calassificação Sala Limpa |

Para fins

de classificação em zonas Grau A, um volume mínimo de 1m³ deve ser amostrado

por ponto de amostragem.

Para o Grau

A; a classificação para partículas ≥0,5μm é ISO Classe 5 e para partículas

≥5,0 μm é ISO M(20; 5μm); LSAPC, tanto em repouso como em operação.

Para o Grau

B; a classificação para partículas no ar ≥ 0,5μm é ISO Classe 5 em repouso

e ISO Classe 7 em operação, para partículas ≥ 5,0 μm é ISO M(29; 5μm); LSAPC em

repouso e ISO Classe 7 em operação.

Para o Grau

C; a classificação de partículas no ar é ISO Classe 7 em repouso e ISO

Classe 8 em operação, para ambos os tamanhos de partículas considerados no art.

10.

Para o Grau

D; a classificação de partículas no ar é ISO Classe 8 em repouso, para

ambos os tamanhos de partículas considerados no art. 10.

Para fins de classificação

Para fins

de classificação, as normas que determinam os métodos e procedimento de ensaios

são a ISO 14644-1-2015 (contagem de partículas) e; ISO 14644-3 FDIS –

2019 para todos os demais ensaios pertinentes.

Os

contadores de partículas portáteis com comprimento curto da tubulação de

amostragem devem ser assim, usados para fins de classificação; devido à taxa

relativamente mais alta de precipitação de partículas ≥5.0μm em sistemas

remotos com longos comprimentos de tubulação de amostragem.

Amostradores

isocinéticos de ar devem ser assim, usados para as áreas limpas com fluxo de ar

unidirecional.

A

classificação “Em operação” pode ser assim, demonstrada durante as operações de

fabricação operações simuladas; ou dessa forma, durante as simulações de

processo asséptico, visto que o pior cenário é requerido durante estas.

A norma ISO

14644-2 provê informações sobre os testes para demonstração da conformidade

contínua com o grau de limpeza estabelecido.

Fonte: antigo.anvisa.gov.br/documents

HVAC - Ar Condicionado Sistema Sala Limpa

Sistema de Ar e Ventilação: As áreas de produção devem possuir sistema de ventilação efetivo, com unidades de controle de ar incluindo o controle de temperatura e, quando necessário, de umidade e filtração apropriados aos produtos nela manipulados, às operações realizadas e às condições do ambiente. Essas áreas devem ser regularmente monitoradas durante o período de produção e em repouso, a fim de assegurar o cumprimento das especificações da área.

As áreas limpas devem ter um sistema de ventilação que insufle ar filtrado e mantenha uma pressão positiva da área em relação às zonas circundantes. A ventilação deve ser eficiente e adequada às condições exigidas. Especial atenção deve ser dada as zonas de maior risco, onde o ar filtrado entra em contato com os produtos e os componentes limpos.

|

| Grelha de insuflamento Sistema sala limpa |

Em alguns processos, pode ser necessária a utilização de instalações destinadas a descontaminação e ao tratamento do ar que estiver saindo da área limpa.

|

| Grelha de retorno Sistema sala limpa |

Calibração para Sistema Sala Limpa

Calibração: Conjunto de operações que estabelece, sob condições especificadas, a relação entre os valores indicados por um instrumento ou sistema de medição ou valores representados por uma medida materializada ou um material de referência, e os valores correspondentes

Os equipamentos e instrumentos utilizados nos procedimentos de medidas, pesagens, registros e controles devem ser submetidos a manutenção e a calibração a intervalos pré-estabelecidos e os registros de tais operações devem ser mantidos. Para assegurar um funcionamento satisfatório, os instrumentos devem ser verificados diariamente ou antes de serem utilizados para ensaios analíticos. As datas de calibração, manutenção e de quando devem ser feitas as futuras calibrações, devem estar claramente estabelecidas e registradas.

A Qualificação para Sistema Sala Limpa

Operações documentadas de acordo com um plano de testes pré-determinados e critérios de aceitação definidos, garantindo que componentes, equipamentos e instalações estejam adequados ao uso pretendido.

Qualificação de equipamentos (QE) Conjunto de operações que estabelece sob condições especificadas, que os resultados dos testes de determinado equipamento demonstram que o mesmo apresenta o desempenho previsto. Os instrumentos e sistemas de medição devem estar calibrados.

Qualificação de instalação (QI) Conjunto de operações que estabelece, sob condições especificadas, que a instalação dos equipamentos, utilidades, instrumentos de pesagem e medidas e áreas de produção; na fabricação de medicamentos, foram selecionados adequadamente e encontram-se corretamente instalados, de acordo com as especificações estabelecidas.

Qualificação operacional (QO) Conjunto de operações que estabelece, sob condições especificadas, que o sistema ou sub-sistema apresenta desempenho conforme previsto, em todas as faixas operacionais consideradas. Todos os equipamentos utilizados na execução dos testes, devem ser identificados e calibrados antes de serem usados.

Validação para Sistema Sala Limpa

Validação: Ato documentado que atesta que qualquer procedimento, processo, equipamento, operação ou sistema realmente conduza aos resultados esperados. Os estudos de validação constituem parte essencial das BPF e devem, portanto ser conduzidos de acordo com protocolos prédefinidos. Deve ser mantido relatório escrito com o resumo dos resultados obtidos e as conclusões. Os processos e procedimentos devem ser estabelecidos, de acordo com os resultados do estudo de validação e devem sofrer revalidações periódicas, para que seja assegurado que os mesmos permaneçam capazes de atingir os resultados planejados.

Atenção especial deve ser dada à validação dos processos, dos ensaios de controle e dos procedimentos de limpeza. Os processos considerados críticos devem ser validados, concorrente, prospectiva e/ou retrospectivamente.

Os processos de validação requerem a colaboração mútua de todos os setores envolvidos tais como: desenvolvimento, produção, engenharia, manutenção, garantia da qualidade e controle de qualidade.

A validação permite aperfeiçoar os conhecimentos dos processos produtivos e desta forma assegurar que os processos encontram-se sob controle. Diminuir os riscos de desvio de qualidade. Diminuir os riscos da não conformidade aos requisitos estabelecidos. Reduzir a quantidade de testes de controle de qualidade nas etapas de controle em processo e no produto terminado.

Tipos de validação de processo Sistema Sala Limpa

Validação prospectiva: A validação prospectiva é um ato documentado, baseado na execução de um plano de testes previamente definidos, que demonstre que um novo sistema, processo, equipamento ou instrumento, ainda não operacionalizado, satisfaz as especificações funcionais e expectativas de desempenho.

A validação prospectiva é realizada durante o estágio de desenvolvimento do produto, através da análise dos riscos do processo de fabricação, o qual é detalhado em passos individuais; estes, por sua vez, são definidos com base na experiência passada para determinar se os mesmos podem ocasionar situações críticas.

Devem ser identificados os pontos críticos, avaliados quanto a sua probabilidade e extensão, e suas causas pesquisadas.

Os planos de pesquisa, são definidos, estabelecendo as prioridades e sua avaliação final.

Se, ao final do processo de validação, os resultados são aceitáveis, o processo é satisfatório. Se os resultados forem insatisfatórios deve-se buscar modificação no processo até que o mesmo apresente resultados aceitáveis. Esta forma de validação é essencial para limitar o risco de erros que ocorrem em escala de produção industrial.

Validação concorrente ou simultânea: A validação concorrente é realizada durante a produção de rotina. Este método somente é eficaz caso no estágio de desenvolvimento do produto tenha resultado no conhecimento adequado das bases do processo. Os primeiros lotes de produção industrial devem ser monitorados da forma mais abrangente possível. A natureza e as especificações dos testes subseqüentes em processo e finais estão baseados na avaliação dos resultados do referido monitoramento.

A validação concorrente, junto com uma análise de tendência incluindo os estudos de estabilidade, deve ser realizada com a extensão adequada ao longo da vida do produto.

Validação de processo Retrospectiva - Sistema Sala Limpa

Validação retrospectiva: Validação retrospectiva é um ato documentado, baseado na revisão e análise de registros históricos, atestando que um sistema, processo, equipamento ou instrumento, já em uso, satisfaz as especificações funcionais e expectativas de desempenho.

A validação retrospectiva envolve a verificação da experiência passada de produção, assumindo-se que a composição, procedimentos e equipamentos permanecem inalterados; a referida experiência e os resultados dos testes de controle em processo e final são avaliados. As dificuldades e defeitos registrados na produção são analisados para determinar os limites dos parâmetros do processo. Pode ser realizada uma análise de tendência para determinar a extensão na qual os parâmetros do processo encontram-se dentro da faixa permissível.

Obviamente, a qualificação retrospectiva não é uma medição da garantia da qualidade em si própria, e nunca deve ser aplicada a novos processos ou produtos. Somente pode ser considerada em circunstâncias especiais, p. ex., quando os requisitos de validação são estabelecidos pela primeira vez dentro da empresa.

Neste caso a validação retrospectiva pode ser útil para estabelecer as prioridades do programa de validação. Caso os resultados da validação retrospectiva sejam positivos, isto indica que o processo não tem necessidade de atenção imediata e pode ser validado de acordo com a programação normal.

Normas Técnicas para Sistema Sala Limpa

Normas Técnicas da ABNT: Clicando neste link, você será levado ao site da ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS e poderá fazer sua pesquisa por palavra, código, tema ou data.

Consulte diretamente as normas a seguir, relacionadas ao tema Sala Limpa (área limpa).

Normas vigentes: As salas limpas possuem suas normas específicas que definem, entre outros aspectos, a classificação dos ambientes quanto aos níveis de contaminação, técnicas construtivas adequadas, procedimentos operacionais e procedimentos de teste para verificação de limpeza do ar interior.

Federal Standard 209 – Airborne Particulate Cleanliness Classes in Clean Rooms and Clean Zones

A primeira edição da Norma Federal Standard 209 data de 1963, nos Estados Unidos, sob o título “Clean Room and Workstation Requirements, Controlled Environments”. A Norma, já obsoleta, define classes de limpeza do ar e estabelece métodos para medição da limpeza do ar em ambientes controlados.

ISO 14644 - Cleanrooms and associated controlled environments Esta norma ISO foi primeiramente aplicada na União Européia em 1999 e em seguida nos Estados Unidos em 2001, onde vêm tomando o lugar da Federal Standard 209. A ISO 14644 é composta por 8 partes:

ABNT/CB-46 Áreas Limpas e Controladas

NBRISO14644-1- parte 1: Classificação da limpeza do ar- Abrange a classificação da limpeza do ar em salas limpas e ambientes controlados associados, exclusivamente em termos de concentração de partículas em suspensão no ar. Para o objetivo da classificação, são consideradas somente as populações de partículas com distribuições cumulativas baseadas em tamanhos limiares (limite inferior) variando entre 0,1 micrometro e 5 micrometros.

NBRISO14644-2- Parte 2: Especificações para ensaios e monitoramento para comprovar a contínua conformidade com a ABNT NBR ISO 14644-1- Especifica requisitos para ensaios periódicos para sala ou zona limpa, para comprovar a contínua conformidade com a ABNT NBR ISO 14644-1, para classe designada de limpeza do ar para partículas em suspensão.NBRISO14644-3 (Inglês)- Part 3: Metrologia e métodos de teste - Descreve os métodos de teste de salas limpas para validar sua condição de conformidade com a Norma.

NBRISO14644-4- Salas limpas e ambientes controlados associados - Parte 4: Projeto, construção e partida- Especifica os requisitos para o projeto e construção de instalações de salas limpas, porém não prescreve meios tecnológicos ou contratuais específicos para atender à conformidade com esses requisitos. Destina-se a usuários, fornecedores e projetistas de instalações de salas limpas e fornece uma lista de verificação para os parâmetros importantes de desempenho. Proporciona um guia de construção, incluindo requisitos para partida e qualificação. Os elementos básicos de projeto e construção, necessários para assegurar uma operação satisfatória contínua, são identificados levando-se em consideração os aspectos relevantes de operação e manutenção.

Operações em Salas Limpas

NBRISO14644-5- Parte 5: Operações- Especifica requisitos básicos para as operações em salas limpas. Tem por objetivo atender às pessoas que utilizam e operam uma sala limpa. Os aspectos de segurança não ligados diretamente ao controle da contaminação não são levados em consideração nesta parte da ABNT NBR ISO 14644 e regulamentos de segurança nacionais e locais devem ser respeitados. Considera todas as classes de salas limpas utilizadas para a produção de todos os tipos de produtos. Em conseqüência, tem grande abrangência na sua aplicação e não leva em conta as exigências específicas de indústrias em particular.

NBRISO14644-6 (Inglês)- Part 6 – Termos e definições – Fornece uma coleção de termos e definições sobre salas limpas.

NBRISO14644-7- Parte 7: Dispositivos de separação (compartimentos de ar limpo, gloveboxes, isoladores, miniambientes)- Especifica os requisitos mínimos de projeto, construção, instalação, execução de ensaios e aprovação dos dispositivos de separação, nos aspectos onde eles diferem das salas limpas.

NBRISO14644-8 - (Inglês)-Part 8 – Contaminação molecular -Aborda a contaminação gasosa em salas limpas.

ISO14698 (Inglês)- Cleanrooms and associated controlled environments – Biocontamination control . Esta norma ISO é composta de três partes:

ISO/DIS 14698-1 Part 1 – Princípios gerais e métodos – Aborda os métodos de medição de microorganismos em salas limpas.

ISO/DIS 14698-2 Part 2 – Avaliação e interpretação de dados – Fornece informações de como tratar as informações obtidas das medições de microorganismos em salas limpas.

ISO/DTR 14698-3 (este original está disponível como um relatório técnico do esboço)- Part 3 – Metodologia para medição da eficiência de processos de limpeza – Determina a eficiência de processos de limpeza utilizados em salas limpas.

Classificação e controle de contaminação

NBR13700- Classificação e controle de contaminação- Estabelece classes-padrão de limpeza do ar e provê classes intermediárias para salas e zonas de trabalho limpas, baseadas em concentrações especificadas de partículas em suspensão no ar. Prescreve métodos para verificação da classe e requer um plano estabelecido para monitoramento de limpeza do ar. Também fornece um método para determinação e descrição das concentrações (indicador U) de partículas ultrafinas.

NBR15137- Sistemas espaciais - Controle de limpeza e de contaminação- Estabelece os requisitos gerais para o controle de limpeza e de contaminação a ser aplicado pela cadeia de fornecedores para o desenvolvimento de sistemas espaciais, incluindo as instalações de processamento de solo, equipamentos de apoio no solo, veículos lançadores, cargas úteis e operações na órbita e processamento em solo. Também fornece as diretrizes para o estabelecimento de um programa de controle de limpeza e de contaminação.

Consulte outros canais:

Normas Técnicas IMETRO- A Biblioteca Online do Inmetro tem como objetivo facilitar o acesso, o uso e a disseminação do seu acervo especializado aos clientes internos e externos, contribuindo para atender as necessidades de informação. Os usuários poderão ter acesso às Referências Bibliográficas de todo o acervo especializado do Inmetro, conhecer as novas aquisições e sua disponibilidade para consulta.

SBCC - Sociedade Brasileira de Controle de Contaminação Procure por firmas que vendem pacotes prontos para a montagem desse tipo de sala.

Normas Legislativas para Sistema Sala Limpa

Normas Legislativas ANVISA, (Legilação em vigilância sanitária), Site do Ministério da Saúde/Agência Nacional de Vigilância Sanitária veja todas as leis vigentes do setor , em especial sala limpa (área limpa) recomendamos que a pesquisa seja feita de trás para frente, pois a classificação é feita por data.

Glossário ANVISA- Pesquisar termos e Conceitos- Os termos constantes neste glossário foram identificados e conceituados dentro das normas legais. Assim a utilização destes termos, nos mecanismos de busca das bases de dados de texto completo, alem de facilitar a pesquisa agrupa legislações relacionadas buscando apresentar atos jurídicos que tenham no seu conteúdo o termo usado na pesquisa facilitando a localização do ato de interesse do usuário.

Resoluções Relacionadas

Resolução RDC nº 352, de 23 de dezembro de 2002 -Dispõe sobre o Regulamento Técnico de Boas Práticas de Fabricação para Estabelecimentos Produtores/Industrializadores de Frutas e ou Hortaliças em Conserva e a Lista de Verificação das Boas Práticas de Fabricação para Estabelecimentos Produtores/ Industrializadores de Frutas e ou Hortaliças em Conserva.

Resolução RDC nº 275, de 21 de outubro de 2002 -Dispõe sobre o Regulamento Técnico de Procedimentos Operacionais Padronizados aplicados aos Estabelecimentos Produtores/Industrializadores de Alimentos e a Lista de Verificação das Boas Práticas de Fabricação em Estabelecimentos Produtores/Industrializadores de Alimentos.

A Resolução RDC nº 267, de 25 de setembro de 2003 -Dispõe sobre o Regulamento Técnico de Boas Práticas de Fabricação para Estabelecimentos Industrializadores de Gelados Comestíveis e a Lista de Verificação das Boas Práticas de Fabricação para Estabelecimentos Industrializadores de Gelados Comestíveis.

Resolução RDC nº 210, de 04 de agosto de 2003 -Determina a todos os estabelecimentos fabricantes de medicamentos, o cumprimento das diretrizes estabelecidas no Regulamento Técnico das Boas Práticas para a Fabricação de Medicamentos, conforme ao Anexo I da presente Resolução.

A Resolução RDC nº 249, de 13 de setembro de 2005 -Determina a todos os estabelecimentos fabricantes de produtos intermediários e de insumos farmacêuticos ativos, o cumprimento das diretrizes estabelecidas no REGULAMENTO TÉCNICO DAS BOAS PRÁTICAS DE FABRICAÇÃO DE PRODUTOS INTERMEDIÁRIOS E INSUMOS FARMACÊUTICOS ATIVOS, conforme anexo I da presente Resolução.

Exigências para o Funcionamento dos Estabelecimentos

Resolução nº 169, de 19 de junho de 1996 -Norma Técnica que disciplina as exigências para o funcionamento dos estabelecimentos que realizam procedimentos médico-círúrgicos ambulatoriais, no âmbito do Estado de São Paulo. ítens 9.2.8 a 9.2.8.2

Lei nº 10813, de 24 de maio de 2001 -Dispõe sobre a proibição de importação, extração, beneficiamento, comercialização, fabricação e a instalação, no Estado de São Paulo, de produtos ou materiais contendo qualquer tipo de amianto.

Lei nº 7802, de 11 de julho de 1989 -Dispõe sobre a pesquisa, a experimentação, a produção, a embalagem e rotulagem, o transporte, armazenamento, a comercialização, a propaganda comercial, a utilização, a importação, a exportação, o destino final dos resíduos da embalagens, o registro, a classificação, o controle, a inspeção e a fiscalização de agrotóxicos, seus componentes e afins, e dá outras providências.

A Lei nº 6938, de 31 de agosto de 1981 -Dispõe sobre a Política Nacional do Meio Ambiente, seus fins e mecanismos de formulação e aplicação, e dá outras providências.

Resolução RDC nº 73, de 13 de abril de 2004 -Fascículo 5 da Parte II da 4ª Edição da Farmacopéia Brasileira

Esterilização e Assepsia

Esterilização

e Assepsia, a Instrução Normativa 35/2019 especifica os processos de produção

dos medicamentos esterilizados terminalmente e medicamentos preparados

assepticamente.

- A preparação dos materiais e

da maioria dos medicamentos deve ser assim, feita em ambiente de no mínimo

Grau D e; dessa forma, a fim de oferecer um baixo risco de

contaminação microbiológica e de partículas, que seja adequado a filtração

e esterilização.

- Em situação de risco alto ou

incomum de contaminação microbiológica para o medicamento; por exemplo,

quando o produto suporta ativamente o crescimento microbiológico; quando deve ser

assim, mantido por um longo tempo antes da esterilização ou ainda mais,

quando o produto é; necessariamente, não processado em

tanques fechados; a preparação deve ser assim, realizada em

ambiente de Grau C.

- O envase de medicamentos

esterilizados terminalmente deve ser assim, realizado minimamente em área Grau

C.

- Em situação de risco incomum

de contaminação pelo ambiente; por exemplo, quando o processo de

envase é lento, quando os recipientes são de boca larga;

ainda mais quando estão necessariamente expostos por mais de alguns

segundos antes da selagem; o envase deve ser assim, realizado

em área Grau A com, minimamente Grau C no ambiente circundante.

- A preparação e o envase de

pomadas, cremes, suspensões e emulsões deve ser assim, normalmente

realizado em uma área Grau C, antes de sua esterilização terminal.

- A Instrução Normativa 35/2019

especifica os processos de produção dos medicamentos preparados

assepticamente.

- Os materiais, após a

lavagem, devem ser assim, manuseados minimamente em um ambiente de Grau

D.

O manuseio

- O manuseio de materiais e

matérias-primas estéreis; a menos que submetidos à esterilização

ou filtração através de um filtro de retenção de microorganismos;

posteriormente no processo deve ser assim, realizado em área

Grau A com uma área Grau B circundante.

- A preparação de soluções que

serão esterilizadas por filtração durante o processo deve ser assim,

realizada em uma área Grau C.

- Caso as soluções não sejam

filtradas, a preparação dos materiais e medicamentos deve ser assim; realizada em uma

área Grau A e da mesma forma, circundada por

Grau B.

- O manuseio e o envase de

produtos preparados assepticamente deve ser assim, feito em uma área Grau

A e; com Grau B como área circundante.

- Antes do término da

colocação das tampas; a transferência de recipientes parcialmente

fechados; como os utilizados em liofilização; deve ser assim, feita em

área Grau A com Grau B circundante ou em bandejas de

transferência seladas em um ambiente Grau B.

- A preparação e o envase de

pomadas, cremes, suspensões e emulsões estéreis; deve ser assim, feita em

uma área de Grau A, circundada por Grau B e; quando o

medicamento estiver exposto e não for posteriormente filtrado.

Fonte: antigo.anvisa.gov.br/documents

Fabricação de Medicamentos Estéreis

Fabricação

de Medicamentos Estéreis, Instrução Normativa nº 35, de 21 de agosto de 2019.

De acordo

com o Ministério da Saúde - (MS); e a Agência Nacional de Vigilância Sanitária

– (ANVISA); A Instrução Normativa nº 35, de 21 de agosto de 2019; publicada no

Diário Oficial da União nº 162, de 22 de agosto de 2019; dispõe sobre as Boas

Práticas de Fabricação complementares a Medicamentos Estéreis.

- Esta Instrução Normativa

possui o objetivo de adotar as diretrizes de Boas Práticas de Fabricação

de Medicamentos Estéreis do Esquema de Cooperação em Inspeção

Farmacêutica, PIC/S; como requisitos complementares a serem assim,

seguidos na fabricação de medicamentos estéreis; em adição às Diretrizes

Gerais de Boas Práticas de Fabricação de Medicamentos; e se aplica

às empresas que realizam assim, as operações envolvidas na fabricação de

medicamentos estéreis, incluindo os medicamentos experimentais.

As operações

- De modo geral, a fabricação

de medicamentos estéreis deve ser assim, realizada em áreas limpas; onde a

entrada seja assim, efetuada por antecâmaras para pessoal e/ou

equipamentos e materiais.

- As áreas limpas devem ser

assim, mantidas em um apropriado padrão de limpeza e receber ar que tenha

passado por filtros de eficiência apropriada.

- As várias operações de

preparação de materiais, preparação do medicamento e envase devem ser

assim, realizadas em áreas separadas dentro das áreas limpas.

- As operações de fabricação

são assim, divididas em duas categorias, sendo: primeiro, aquelas onde o

produto passa assim, por esterilização terminal; e segundo, aquelas que

são conduzidas assepticamente em alguma ou em todas as etapas.

- As áreas limpas para a

fabricação de medicamentos estéreis são assim, classificadas, de acordo

com as características exigidas do ambiente.

- Cada operação de fabricação

requer um nível de limpeza ambiental adequado no estado operacional; a fim

de minimizar os riscos de contaminação do medicamento ou dos materiais que

estão sendo trabalhados por material particulado ou microbiológico.

- Para atender às condições

“em operação”, as áreas limpas devem ser assim; projetadas para atingir

certos níveis especificados de limpeza do ar no estado “em repouso”.

- O estado “em repouso” é a

condição em que a instalação está montada e em funcionamento; com todos os

equipamentos de produção, mas sem pessoal presente.

- O estado “em operação” é a

condição em que a instalação está funcionando; em um modo de operação

definido com um número especificado de funcionários trabalhando.

- Os estados “em operação” e

“em repouso” devem estar definidos para cada sala limpa ou conjunto de salas limpas.

Na fabricação de medicamentos estéreis quatro graus

de limpeza podem ser assim, distinguidos:

I -Grau A; A zona para as operações de

alto risco como, por exemplo, a zona de envase; onde estão os reservatórios de

tampas, ampolas abertas e frascos-ampolas e onde são feitas conexões

assépticas. Normalmente, essas condições são assim, fornecidas por uma estação

de trabalho com fluxo de ar unidirecional ou isolador. Os sistemas de fluxo de

ar unidirecional devem assim, fornecer uma velocidade de ar homogênea na faixa

de 0,36 a 0,54m/s (valor de referência); medida na posição de trabalho das

estações de trabalho com fluxo de ar unidirecional abertas. A manutenção do

padrão de fluxo de ar unidirecional deve ser assim, demonstrada e validada. Um

fluxo de ar unidirecional e com velocidades mais baixas pode ser assim, usado

em isoladores e caixas com luva.

II -Grau

B; O

ambiente circundante da área Grau A, ou seja, a zona que circunda as

preparações e o envase assépticos.

III

-Graus C e D; Áreas

limpas para a realização de etapas menos críticas da fabricação de medicamentos

estéreis.

Fonte:

antigo.anvisa.gov.br/documents

Tecnologias e Processos

Tecnologias

e Processos, especificação das tecnologias de Isoladores, Sopro,

Envase e Selagem nas Salas Limpas.

- A Instrução Normativa

35/2019 especifica a utilização da tecnologia de isoladores para minimizar

as intervenções humanas; em áreas de processamento pode resultar em uma

diminuição significativa no risco de contaminação microbiológica; dos

produtos preparados assepticamente a partir do ambiente.

- Existem muitos desenhos

possíveis de isoladores e dispositivos de transferência.

- O isolador e o ambiente

circundante devem ser assim, projetados de modo que a qualidade do ar;

requerida para as respectivas áreas, possa então, ser alcançada.

- Os isoladores são

construídos com materiais mais ou menos propensos a perfurações e vazamentos.

- Os dispositivos de

transferência podem variar de uma única porta a projetos de dupla porta;

ou até sistemas totalmente selados, que incorporam assim, mecanismos de

esterilização.

- A transferência de materiais

para dentro e para fora da unidade é em suma, uma das maiores fontes

potenciais de contaminação.

- A área dentro do isolador é

a área para operações de alto risco; embora seja reconhecido que um fluxo

de ar unidirecional possa assim, não existir na posição de trabalho destes

dispositivos.

- A classificação do ar

requerida para o ambiente circundante depende do desenho do isolador e de

sua aplicação.

- O ambiente circundante deve

ser controlado e, para o

processamento asséptico, deve haver uma classificação de no mínimo grau D.

- Os isoladores somente devem

assim, ser utilizados após a devida validação.

- A validação deve assim, considerar todos os

fatores críticos da tecnologia de isoladores; como por exemplo, a

qualidade do ar interna ao isolador e externa, a sanitização do isolador;

o processo de transferência de materiais e a integridade do isolador.

- O monitoramento deve ser

assim, realizado rotineiramente e deve também, incluir testes frequentes

de vazamento do isolador e do sistema de mangas/luvas.

A Instrução Normativa 35/2019 especifica a

tecnologia de sopro, envase e selagem.

- As unidades de sopro, envase

e selagem são equipamentos construídos para; em uma operação contínua,

formar recipientes a partir de granulados termoplásticos, envasar e selar,

tudo por uma máquina automática.

- O equipamento de sopro,

envase e selagem destinado à fabricação asséptica, equipado com sistema

eficaz de insuflamento de ar Grau A; pode ser assim, instalado em

um ambiente de no mínimo Grau C, desde que seja utilizado dessa

forma, vestimenta para grau A/B.

- O ambiente deve assim,

obedecer aos limites para partículas viáveis e não viáveis; em repouso e

apenas ao limite viável quando em operação.

- Os equipamentos de sopro,

envase e selagem utilizados para a fabricação de medicamentos

esterilizados terminalmente; devem ser assim, instalados em um ambiente de

no mínimo Grau D.

- Devido a essa tecnologia

especial, atenção particular deve ser assim, dada para com os seguintes

pontos:

- I -desenho e qualificação

de equipamentos;

- II -validação e

reprodutibilidade da limpeza no local (CIP) e da esterilização no local

(SIP);

- III -classificação de

limpeza da área onde o equipamento está instalado;

- IV -treinamento dos

operadores e paramentação;

- V -intervenções nas zonas

críticas do equipamento, incluindo qualquer montagem asséptica anterior

ao início do envase.

- Tecnologias e Processos.

Fonte:

antigo.anvisa.gov.br/documents

Monitoramento

e Controle

Monitoramento

e Controle de Equipamentos e Processos das áreas limpas.

A

Instrução Normativa 35/2019 especifica que as salas limpas e os equipamentos

que fornecem ar limpo devem ser monitorados rotineiramente em operação.

- Os pontos de amostragem para

monitoramento

devem ser assim, estabelecidos com base em um estudo formal de análise de

risco; e nos resultados obtidos durante a classificação das salas limpas

ou equipamentos que fornecem ar limpo.

- Para as áreas de Grau A,

o monitoramento de partículas deve ser assim, realizado ao longo de toda a

duração dos processos críticos; incluindo a montagem do equipamento,

exceto quando justificado pela presença de contaminantes no processo que

danificariam o contador de partículas; ou representariam um perigo, como

por exemplo organismos vivos e riscos radiológicos; onde nesses casos, o

monitoramento ao longo das operações de preparação do equipamento, antes

das situações impeditivas, deve ser assim, realizado.

- O monitoramento durante as

operações simuladas deve ser assim, executado.

- A área Grau A deve

ser assim, monitorada com tal frequência e tamanho de amostra adequados

que todas as intervenções; eventos transitórios e qualquer deterioração

do sistema possa ser dessa forma, capturada para que os limites de alerta

sejam então, disparados; caso excursões sejam detectadas.

- É aceitável que nem sempre

seja possível demonstrar baixos níveis de partículas ≥ 5,0 μm nos

processos de enchimento; quando este estiver em curso, devido à geração de

partículas ou gotículas do próprio produto.

Frequência de amostragem

- Um sistema similar de

monitoramento deve ser assim, utilizado para áreas Grau B; contudo,

a frequência de amostragem pode ser reduzida.

- A extensão do monitoramento

da área Grau B correlaciona-se com a efetividade da segregação

desta com a área Grau A que circunda.

- A área Grau B deve

ser assim, monitorada com tal frequência e tamanho de amostra adequados

que mudanças nos níveis de contaminação; ou qualquer deterioração do

sistema seja assim, capturada e os alarmes disparados caso os limites

sejam excedidos.

- Os sistemas de monitoramento

de partículas podem consistir de contadores de partículas independentes;

uma rede de pontos de amostragem conectados por um tubo de distribuição a

um único contador de partículas ou uma combinação de ambos.

- O sistema selecionado deve

ser assim, apropriado para o tamanho das partículas consideradas.

- Quando sistemas de

amostragem remota forem usados, o comprimento da tubulação e os raios de

quaisquer curvas na tubulação; devem ser assim, considerados no contexto

de perdas de partículas na tubulação.

- A seleção do sistema de

monitoramento deve considerar qualquer risco apresentado pelos materiais

utilizados na fabricação, por exemplo, organismos vivos ou radiofármacos.

- Os tamanhos das amostras

tomadas para fins de monitoramento por sistemas automatizados normalmente

serão uma função da taxa de amostragem do sistema usado.

- Não é necessário que o

volume da amostragem seja o mesmo usado para a classificação das salas

limpas e dos equipamentos que fornecem ar limpo.

Monitoramento da concentração

- Nas áreas de Grau A e B,

o monitoramento da concentração de partículas ≥5,0 μm assume um

significado particular, pois é uma importante ferramenta de diagnósticos

na detecção antecipada de falhas.

- A indicação ocasional de

contagem de partículas ≥ 5,0 μm pode ocorrer por contagens falsas

ocasionadas por ruído eletrônico, luzes difusas, coincidências etc.

- No entanto, a contagem

consecutiva ou regular de níveis baixos é um indicador de um possível

evento de contaminação e deve ser asim, investigada.

- Tais eventos podem indicar

falhas precoces do sistema HVAC, falhas no equipamento de envase; podendo

também diagnosticar práticas inadequadas durante a configuração da

máquina e a operação de rotina.

- Os limites de partículas

dados na tabela do art. 10 para o estado “em repouso” devem ser assim,

alcançados após um curto período de limpeza de 15 a 20 minutos (valor

orientativo); sem pessoal em um estado automatizado, após a conclusão das

operações.

- O monitoramento das áreas de

Grau C e D; em operação deve ser assim, realizado de acordo com os

princípios de gerenciamento de riscos na qualidade.

- Os requerimentos e limites

de alertas/ação dependem da natureza das operações realizadas, mas o tempo

de recuperação requerido deve ser assim, alcançado.

- O monitoramento de

temperatura e umidade relativa, assim como outros parâmetros, dependem do

produto e da natureza das operações realizadas.

- Estes parâmetros não devem

assim, interferir no grau de limpeza definido para a área.

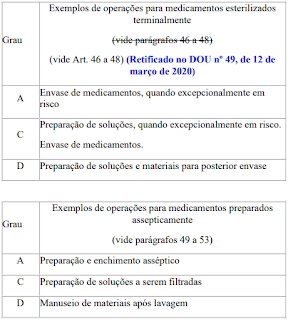

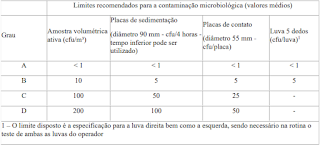

As tabelas abaixo exemplificam as operações que

podem ser assim, realizadas nos diferentes graus de limpeza. Monitoramento e

Controle.

Classificação Sistema sala limpa

- Quando da realização de

operações assépticas, o monitoramento deve ser frequente, por meio de

métodos como placas de sedimentação; amostragem de ar volumétrica e de

superfície (por exemplo:

cotonetes swab e placas de contato). (Retificado

no DOU nº 49, de 12 de março de 2020)

- Os métodos de amostragem

usados nestas operações não podem interferir na proteção conferida ao

medicamento pela área limpa.

- Superfícies e pessoal devem

ser assim, monitorados após operações críticas.

- Os resultados do

monitoramento devem ser assim, considerados ao se revisar a documentação

do lote para a liberação do produto acabado.

- Monitoramento microbiológico

adicional pode ser assim, requerido fora das situações de fabricação, como

por exemplo depois da validação de sistemas, limpeza e sanitização.

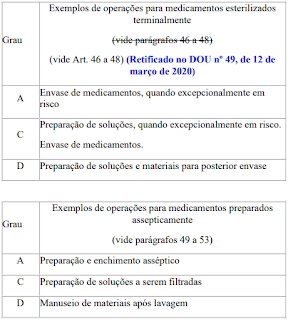

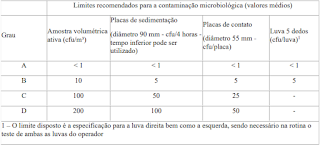

Os limites recomendados para o monitoramento

microbiológico de áreas limpas durante operação de monitoramento e controle,

estão dados na tabela abaixo.

Classificaça do Sistema sala limpa

- Devem ser assim,

estabelecidos limites adequados de alerta e ação para os resultados do

monitoramento microbiológico e de partículas.

- Se esses limites forem

excedidos, os procedimentos operacionais devem assim, descrever as ações

corretivas.

- u/placa) Luva 5 dedos (cfu/luva)1

A < 1 < 1 < 1 < 1 B 10 5 5 5 C 100 50 25 - D 200 100 50 - 1 –

O limite disposto é a especificação para a luva direita bem como a

esquerda, sendo necessário na rotina o teste de ambas as luvas do operador

- Devem ser assim,

estabelecidos limites adequados de alerta e ação para os resultados do

monitoramento microbiológico e de partículas.

- Se esses limites forem

excedidos, os procedimentos operacionais devem assim, descrever as ações

corretivas.

Fonte:

antigo.anvisa.gov.br/documents

- Existem muitos desenhos

possíveis de isoladores e dispositivos de transferência.

- O isolador e o ambiente

circundante devem ser assim, projetados de modo que a qualidade do ar;

requerida para as respectivas áreas, possa então, ser alcançada.

- Os isoladores são

construídos com materiais mais ou menos propensos a perfurações e vazamentos.

- Os dispositivos de

transferência podem variar de uma única porta a projetos de dupla porta;

ou até sistemas totalmente selados, que incorporam assim, mecanismos de

esterilização.

processamento asséptico, deve haver uma classificação de no mínimo grau D.

- I -desenho e qualificação

de equipamentos;

- II -validação e

reprodutibilidade da limpeza no local (CIP) e da esterilização no local

(SIP);

- III -classificação de

limpeza da área onde o equipamento está instalado;

- IV -treinamento dos

operadores e paramentação;

- V -intervenções nas zonas

críticas do equipamento, incluindo qualquer montagem asséptica anterior

ao início do envase.

- Tecnologias e Processos.

- O monitoramento durante as

operações simuladas deve ser assim, executado.

- A área Grau A deve

ser assim, monitorada com tal frequência e tamanho de amostra adequados

que todas as intervenções; eventos transitórios e qualquer deterioração

do sistema possa ser dessa forma, capturada para que os limites de alerta

sejam então, disparados; caso excursões sejam detectadas.

- É aceitável que nem sempre

seja possível demonstrar baixos níveis de partículas ≥ 5,0 μm nos

processos de enchimento; quando este estiver em curso, devido à geração de

partículas ou gotículas do próprio produto.

- A extensão do monitoramento

da área Grau B correlaciona-se com a efetividade da segregação

desta com a área Grau A que circunda.

- A área Grau B deve

ser assim, monitorada com tal frequência e tamanho de amostra adequados

que mudanças nos níveis de contaminação; ou qualquer deterioração do

sistema seja assim, capturada e os alarmes disparados caso os limites

sejam excedidos.

- O sistema selecionado deve

ser assim, apropriado para o tamanho das partículas consideradas.

- Quando sistemas de

amostragem remota forem usados, o comprimento da tubulação e os raios de

quaisquer curvas na tubulação; devem ser assim, considerados no contexto

de perdas de partículas na tubulação.

- A seleção do sistema de

monitoramento deve considerar qualquer risco apresentado pelos materiais

utilizados na fabricação, por exemplo, organismos vivos ou radiofármacos.

- No entanto, a contagem

consecutiva ou regular de níveis baixos é um indicador de um possível

evento de contaminação e deve ser asim, investigada.

- Tais eventos podem indicar

falhas precoces do sistema HVAC, falhas no equipamento de envase; podendo

também diagnosticar práticas inadequadas durante a configuração da

máquina e a operação de rotina.

- Os métodos de amostragem

usados nestas operações não podem interferir na proteção conferida ao

medicamento pela área limpa.

- Superfícies e pessoal devem

ser assim, monitorados após operações críticas.

Outros Canais Importantes:

Código Sanitário do Estado de São PauloCódigo Sanitário do Município de São Paulo

Sistema Estadual de Saúde do Estado do Amazonas

Estado de Alagoas

Estado de Goiás

Sistema Estadual de Vigilância Sanitária da Paraíba

Política estadual de resíduos sólidos do Estado do Ceará

Sistema de Saúde do Estado do Piauí

Serviços de saúde no Estado do Paraná

|

| Divisória para Sala Limpa |